Типография Fox Media — Что такое сборный тираж? Офсетное производство

Для чего нужен сборный тираж?

Многочисленные типографии заявляют, то что сборные тиражи считаются более интересным методом напечатать большое число необходимой полиграфической продукции. Если вкратце, в случае печати сборным тиражом, малотиражные заказы одинаковые по спецификациии, но разные по дизайну располагаются на большом печатном листе и печатаются офсетным методом.

Подобный метод считается более актуальным для тех клиентов, которые необходимо изготовить разноплановую печатную продукцию. Например, в случае если вам необходимо изготовить визитки, буклеты, флаеры и так же календари одновременно, сборный тираж – как раз то, что вам необходимо. Этот способ группирования тиражей, позволит получить несколько видов продукции по хорошей стоимости.

Больше всего пользуются популярностью изделия (А4, А5 формата, евробуклеты и т.д.). Главное – чтобы для всей рекламной полиграфии, которую вы собираетесь печатать сборным тиражом совпадала плотность бумаги и цветовая палитра. Способ печати используется исключительно офсетный.

Способ печати используется исключительно офсетный.

Кто хоть раз заказывал небольшие тиражи на офсете, знают, что итоговая стоимость печатных материалов может быть выше даже цифровой печати. Это объясняется тем, что первая тысяча экземпляров при офсетной печати наиболее затратна (связано с особенностями технологии печати). При сборном же тираже вы можете объединиться с другими заказчиками, получив более выгодные цены готовой рекламной продукции.

Что необходимо знать о подготовке тиража

При заказе сборного тиража визиток, буклетов, листовок следует ознакомиться с тем, как именно происходит процес изготовления тиража. Перед началом печати, типография компонует несколько заказов подходящих по параметрам на один большой лист (чаще всего А2). Важно учитывать все нюансы и требования к печатной продукции, чтобы избежать ошибок.

После компановки макетов изготавливаются печатные формы и далее стандартный процесс офсетной печати. Стоит отметить, что изображение, которое находится в макете, переносится на печатный лист при помощи специального офсетного цилиндра. Для каждого цвета изготавливается своя печатная форма, любой цвет в макете раскладывается на четыре основных цвета CMYK. Из этих цветов в последствии можно будет воспроизвести полную палитру красок.

Для каждого цвета изготавливается своя печатная форма, любой цвет в макете раскладывается на четыре основных цвета CMYK. Из этих цветов в последствии можно будет воспроизвести полную палитру красок.

Предварительный запуск печати продукции, называется процессом приладки. Он заключается в разогреве валов, раскатке краски и настройке оборудования для точного совмещения цветов. Так получается добиться максимально качественной передачи всех оттенков. Чтобы осуществить качественную приладку, может понадобиться как несколько десятков так и несколько сотен печатных листов.

После приладки, тираж запускается в печать. При правильном подборе оттенков рекламной полиграфии для сборного тиража, получается качественная продукция. Отпечатанный тираж обрезают по контуру и при необходимости осуществляют постпечатную обработку. Это может быть биговка, ламинация, фальцовка обрезка углов и т.д.

Плюсы и минусы сборных тиражей

Сборный тираж при печати буклетов, листовок и брошюр имеет большое количество преимуществ:

- Деление стоимости печати тиража печатных листов на нескольких заказчиков, что позволяет снизить стоимость.

- Экономия расходных материалов, которая выгодна как заказчику, так и самой типографии.

- Меньший расход бумаги, что в глобальном смысле является положительным аспектом для экологии планеты.

Однако стоит также описать несколько важных недостатков такого метода:

- В первую очередь это касается заказчиков которым необходим один вид продукции, небольшим тиражом. Им придется ждать пока не поступит заказ от других клиентов с таким же небольшим тиражом. Это не выгодно в случае когда время поджимает.

- Если вы используете более оригинальную и нестандартную палитру, то найти других заказчиков с такой же цветовой гаммой рекламной полиграфии практически невозможно. Поэтому сборный тираж наиболее актуален для изделий со стандартными расцветками.

В чем выгода сборных тиражей?

Сборный тираж используется не каждой типографией. Однако в последнее время все больше компаний предлагают такой способ печати визиток, листовок, календарей, буклетов или брошюр. Дело в том, что этот вариант помогает заказчику сэкономить деньги, типографии – материалы. Данный метод работает по принципу «оптом дешевле» и позволяет поделить общую стоимость изделий между несколькими заказчиками.

Однако в последнее время все больше компаний предлагают такой способ печати визиток, листовок, календарей, буклетов или брошюр. Дело в том, что этот вариант помогает заказчику сэкономить деньги, типографии – материалы. Данный метод работает по принципу «оптом дешевле» и позволяет поделить общую стоимость изделий между несколькими заказчиками.

Единственное, что следует отметить, что максимальную выгоду от сборного тиража вы сможете получить если готовая продукция не требует излишней постпечатной обработки (потому как обработка малых тиражей обойдется дороже). Именно поэтому для сборного тиража используют наиболее стандартные изделия – визитки, флаеры, брошюры и т.д.

Заказать любую полиграфическую продукцию можно по номеру телефону:

+7 988 413-45-80

Написать в WhatsApp

или отправить заявку, наш менеджер свяжется с вами для уточнения заказа

Заказать

офсетный тираж,

сборный тираж,

печать листовок,

печать буклетов,

сочи,

типография производство,

печать визиток,

полиграфия в сочи,

печать флаеров,

офсетная печать

Поделиться

ЧТО ТАКОЕ ОФСЕТ И ДРУГИЕ СЕКРЕТЫ ПОЛИШИНЕЛЯ

Люблю типографию, люблю со студенческих лет, люблю её запах, грохот печатных машин, сами машины – безумно сложные, на мой дизайнерский взгляд и прекрасные в своей функциональной непостижимости. Большинство из нас, видевших работу цветного струйного или лазерного принтера, думают, что в типографии все то же самое, и офсет тот же «принтер», только побольше, и сильно удивляются что результат, который они видят на принтерном распечатке, выглядит иначе, нежели напечатанный офсетным способом.

Большинство из нас, видевших работу цветного струйного или лазерного принтера, думают, что в типографии все то же самое, и офсет тот же «принтер», только побольше, и сильно удивляются что результат, который они видят на принтерном распечатке, выглядит иначе, нежели напечатанный офсетным способом.

Я уже пару раз употребил слово «офсет», и подумал, что, скорее всего, не всем оно на 100% понятно и надо остановиться и рассказать поподробнее. Если вы дизайнер, вы рано или поздно всё равно пересечётесь с типографией, если вы маркетолог, или рекламщик – скорее всего и вас эта чаша не минет. Если вы студент дизайнерского вуза, и вам предстоит изучать «основы полиграфического производства» – это статья – компактное изложение того, чем будут мучать ваш мозг года 2-3, то, что называется – «Война и мир» за 20 минут. Итак:

Офсет – это способ печати, или – способ перенесения краски с печатающей поверхности на бумагу. Физика перенесения краски офсетным способом отличается от бухгалтерского штемпеля только тем, что бухгалтер, макнув печать в штемпельную подушку, сразу прикладывает её к бумаге, а в случае с офсетом, печать ни сразу прикладывается к бумаге, а сначала – к вращающемуся цилиндру, и только затем – с цилиндра на бумагу.

Печатный станок Гутенберга

Суть печатного процесса не меняется с момента её изобретения Иоганном Гутенберг в середине XV века, потому, что печать в первую очередь это – копирование. А где есть копирование, там, соответственно, есть печатающая поверхность, или «матрица», с которой спечатывают изображение.

Первые матрицы были цельными, как тульский пряник и вырезались из твёрдых пород дерева сразу в формат печатного листа. Позднее, пришла идея собирать матрицу, как мозаику из отдельных букв, дерево заменили на метал и началась история высокой печати. Высокой печать называется так потому, что печатающий элемент выступает над поверхностью, как в ситуации с упомянутым выше штемпелем. Посмотрите, как работал так называемый “Пресс Гутенберга”. Это было первое европейское приспособление для высокой печати.

Изобретателями собственно офсетной печати считаются два американца Рабл и Херманн которые в 1904 году применили печать не напрямую с печатающей формы, а через промежуточный цилиндр. Однажды Рабл пропустил момент подачи листа бумаги и краска с формы отпечаталась на резиновом цилиндре. Пропустив через цилиндр ещё лист бумаги, скорее всего, чтобы очистить его от краски, Рабл неожиданно получил отпечаток, который был хоть и негативным, но более качественным, по сравнению с листами напечатанными напрямую. Так в печать пришел промежуточный офсетный цилиндр.

Однажды Рабл пропустил момент подачи листа бумаги и краска с формы отпечаталась на резиновом цилиндре. Пропустив через цилиндр ещё лист бумаги, скорее всего, чтобы очистить его от краски, Рабл неожиданно получил отпечаток, который был хоть и негативным, но более качественным, по сравнению с листами напечатанными напрямую. Так в печать пришел промежуточный офсетный цилиндр.

Первая офсетная машина Рабла и Херманна

Но промежуточный цилиндр – это не главное. Главное в офсете – это принципиально новый способ генезиса цвета. Самые тонкие и нежные цветовые оттенки в полиграфии моделируются всего тремя дико яркими, как в наборе красок для дошколят цветами – синим, желтым и красным, плюс четвёртая краска – чёрная.

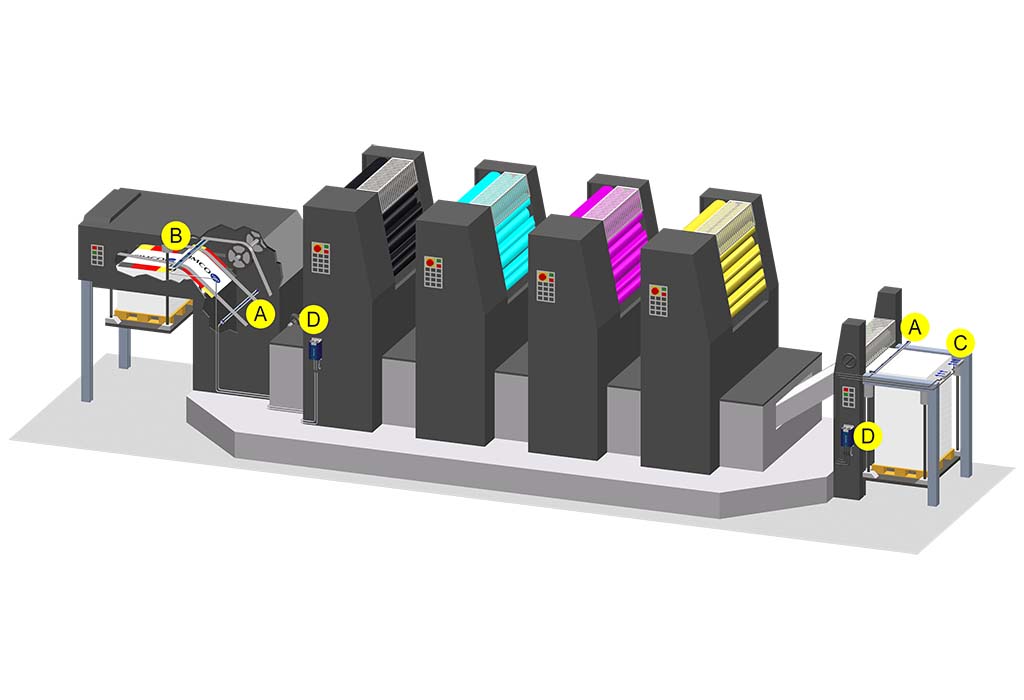

Эта цветовая модель называется CMYK, и означает: C (cyan), M (magenta), Y (yellow), K (key color (black)). Краски смешиваются на бумаге посредствам растрирования, передавая всё многообразие цветов окружающего нас мира. Чтобы осуществить печать, необходимо на каждую из четырёх красок сделать печатную форму. Формы устанавливают в секции офсетной машины последовательно и так же последовательно печатаются цвета.

Формы устанавливают в секции офсетной машины последовательно и так же последовательно печатаются цвета.

Физика цвета в офсетной печати отличается от способа синтезирования цвета на экране монитора. На мониторе изображение синтезируется тремя цветами, по сути тремя цветными микроскопическими лампочками— красной, зелёной и синей. Эта цветовая модель называется RGB (red, green, blue). Цветной принтер так же работает и воспроизводит цветную моделью RGB. Именно в наличие двух принципиально различных способов синтезирования цвета и кроется секрет, почему на принтерной распечатке мы видим одно, а на офсетной печати немного, а иногда – и сильно другое. Цель предпечатной подготовки, или пре-преса и состоит, по большому счёту в преодолении различий между двумя цветовыми моделями и нивелировании этих различий, чтобы то, что мы видим на экране и на принтерной распечатке, было не отличным от того, что мы увидим на пахнущем краской листе из под печатного станка. Кстати, различия между эскизом, напечатанном на принтере и полиграфическим отпечатком, часто бывает причиной конфликта между дизайнером и заказчиком. И крайним в нем часто оказывается именно дизайнер, по сути, являющийся посредником. Как человек, участвовавший в десятках подобных конфликтах и вышедший из них без летальных потерь, дам совет – делайте цветопробу, делайте её в той типографии, где печатаетесь, подписывайте цветопробу у заказчика. Если типография отказывается сделать цветопробу – уходите из неё, не прощаясь.

И крайним в нем часто оказывается именно дизайнер, по сути, являющийся посредником. Как человек, участвовавший в десятках подобных конфликтах и вышедший из них без летальных потерь, дам совет – делайте цветопробу, делайте её в той типографии, где печатаетесь, подписывайте цветопробу у заказчика. Если типография отказывается сделать цветопробу – уходите из неё, не прощаясь.

Процесс финальной подготовки макета для печати происходит в типографии без участия дизайнера. Дизайнер должен сдать макет в формате, который типография обговаривает в своих технических требованиях. Если типография принимает макет без замечаний – он отправляется в печать. Если типография усмотрела «косяки» – дизайнер переделывает макет. Когда много лет назад я только начинал знакомиться с офсетом, мне приходилось переделывать макет до 3 -4 раз, это дико бесило. С опытом «косяков» становилось меньше. И настал момент, когда мне позвонили из типографии и сказали, что в 120 страничном макете они не нашли ни одного косяка. Я, честно говоря, подумал, что типографские меня просто разыгрывают.

Я, честно говоря, подумал, что типографские меня просто разыгрывают.

Итак, печать начинается. Начинается она с приладки. Приладка – это тонкая настройка печатной машины, имеющая целью совместить приводные метки – крестики на полях печатного листа. Если метки не совместились – изображение теряет чёткость, становится мутным. В среднем процесс приладки потребует 300–500 листов. Такой большой расход бумаги на приладку объясняет, почему типография отказывается браться за тиражи менее 1000 экземпляров.

Приводные метки

Вот как это выглядит в жизни. На картинке В цвета вообще не сведены, мы видим, что желтая краска еще не на месте, на микрон сдвинута малиновая плашка – это означает, что при такой настройке на печати будет брак.

Меток и приводных шкал существует великое множество, и вы их часто можете встретить за пределами типографии, например на Тетрапаке из под молока. Рассмотрите упаковку внимательно…

Итого — мы сделали спуски полос, вывели 4 пленки, сделали с плёнок 4 печатные формы, установили формы в машину, залили краску, раскатали ее, свели изображения по меткам и приготовились запустить тираж… Если все подготовительные работы сделаны профессионально, то после приладки – только успевай краску подливать в машину. Если тираж средний, в пределах 10 000 экземпляров, всё начнётся и кончится за полчаса. Я первый раз был весьма обескуражен, когда на моих глазах был отпечатан 15-ти тысячный тираж журнала. Вернее даже не на глазах, пока мы сидели с хозяином типографии в его кабинете, пили кофе и ржали, пришёл начальник смены и сказал, что журнал напечатан и можно пойти посмотреть. 30 минут и полторы тонны красоты лежало на палете рядом с Гейдельбергом и сладко попахивали свежей краской.

Если тираж средний, в пределах 10 000 экземпляров, всё начнётся и кончится за полчаса. Я первый раз был весьма обескуражен, когда на моих глазах был отпечатан 15-ти тысячный тираж журнала. Вернее даже не на глазах, пока мы сидели с хозяином типографии в его кабинете, пили кофе и ржали, пришёл начальник смены и сказал, что журнал напечатан и можно пойти посмотреть. 30 минут и полторы тонны красоты лежало на палете рядом с Гейдельбергом и сладко попахивали свежей краской.

Важно понимать, что офсет – это в первую очередь скорость печати и большой тираж. Высокая стоимость производства форм, расходы на краску и бумагу, на приладку «размазывается» по тиражу и в пересчете на единицу становится незаметной. Экономия начинается с тысячных тиражей. Если ваш тираж 500 экземпляров – отправляйтесь на цифровой офсет, или принтер.

Что еще важно знать про офсетное производство, это то, что офсет – это конвейер. Типографии чётко планируют время под тиражи, формируя «очередь на печать», так что если вдруг что–то пошло не так: в последний момент нашли ошибку, или вам захотелось что то изменить в макете, то все — вы выпадаете из очереди. Никто не будет держать машину порожней и ждать, пока вы решите свои проблемы. Именно в таких ситуациях часто случаются конфликты, потому что заказчик не понимая производственных особенностей, не может понять, почему типография ставит вопрос так, что «если через час не будет макета, то отпечатанный тираж вы получите через 3 дня, а то и через неделю…

Никто не будет держать машину порожней и ждать, пока вы решите свои проблемы. Именно в таких ситуациях часто случаются конфликты, потому что заказчик не понимая производственных особенностей, не может понять, почему типография ставит вопрос так, что «если через час не будет макета, то отпечатанный тираж вы получите через 3 дня, а то и через неделю…

О самих офсетных машинах. Они отличаются количеством секций – красочностью. Наиболее часто встречающиеся – 1, 2-х и 4-х красочные. Реже – 5 красочные машины. Вы спросите, а зачем 5 красок, если мы печатаем четырьмя? А вдруг у вас возникнет фантазия поверх полноцвета, что ни будь напечатать металлической краской, или какой ни будь флуоресцентной. Мало ли? А тут – упс, вот она красавица – пяти красочная машина к вашим услугам. Кроме того, пятая красочная секция еще и покрывает напечатанное лаком. Чем больше секций у машины, и чем она тяжелее и больше – тем она дороже. Лидерами офсетного машиностроения являются немцы и японцы. Стараются не отставать от них корейцы.

На вершине эволюционной цепочки офсетных машин располагаются ролевые машины. Это машины, способные печатать на рулонной бумаге на невероятной скорости. На таких машинах печатается большинство глянцевых федеральных журналов и цветных газет. За счёт высоких скоростей и других технических усовершенствований, ролевая печать очень качественная, а отпечаток имеет характерный глянцевый лоск, минус в том, что с вами не будут разговаривать в такой типографии, если ваш тираж меньше 30 000 тысяч экземпляров.

Офсет был изобретён сто лет назад, но инженерная мысль не стоит на месте. Например, всё шире применяется технологии CtP (Computer to Plate). Осбенность этой технологии в получении готовых печатных форм без промежуточных фотонаборных операций, что является несомненным преимуществом. Кроме этого, технология CtP позволяет добиться лучшего совмещения при печати, повышая чёткость полиграфической картинки. Но назвать CtP технологическим прорывом – было бы преувеличением, просто очередное «улучшение» с неминуемым удорожанием конечного продукта.

Теперь несколько слов о цифровой печати. У «Цифры» есть свои преимущества – в первую очередь это оперативность и возможность печатать особо малые тиражи. Эти возможности обусловлены технологией, она отлична от офсета. «Цифре» не нужна печатная форма. Изображение формируется на фото барабане, на него налипает тонер, и, с помощью ленты, переносится на бумагу, после чего, проходя через печку, тонер запекается. Полиграфические принтеры отличаются от обычных офисных, разве что своими размерами и ценой.

Почему я вообще начал говорить о «цифре», рассказывая об офсете? Дело в том, что цифровая технология дает нам два серьёзных преимущества относительно офсетной печати — количество копий может быть любым, начиная от одного, и то, что цена комплекта одинаковых отпечатков такая же, как и у комплекта отпечатков с разных файлов, иными словами, напечатанные 100 разных картинок и 100 одинаковых по цене не отличаться не будут. Напрягает однако то, что увеличение тиража в цифровой печати не дает снижения цены , как в случае с офсетом. Однозначно, мелкие тиражи выгодно печатать на цифре, но при увеличении тиража, может возникнуть пограничный ценовой эффект, когда — что офсет, что цифра – цена одинаковая, обычно неприятно высокая. В таком случае нужно тираж либо уменьшать, либо увеличивать, взвешивая цену одного изделия. В таких ситуациях выбора, я обычно выбираю офсет, он хоть и дорог, но он и выглядит дороже.

Однозначно, мелкие тиражи выгодно печатать на цифре, но при увеличении тиража, может возникнуть пограничный ценовой эффект, когда — что офсет, что цифра – цена одинаковая, обычно неприятно высокая. В таком случае нужно тираж либо уменьшать, либо увеличивать, взвешивая цену одного изделия. В таких ситуациях выбора, я обычно выбираю офсет, он хоть и дорог, но он и выглядит дороже.

На рынке печати имеется и компромиссное предложение, которое как раз призвано устранить описанный пограничный ценовой эффект — это цифровой офсет. Лучшими представителя цифрового офсета считаются машины Indigo фирмы HP. В чем же их преимущество? В цифровом офсете тоже используются печатные формы, но, в отличие от классического офсета, они не металлические и не выводятся отдельно. Они резиновые и рисунок на них формируется под действием электричества внутри самой печатной машины. Занятно, но при печати цифровым офсетом используются жидкие краски. Таким образом, можно напечатать небольшой тираж и по виду он будет не отличим от офсета.

HP indigo 30000

Крутизна ещё и в том, что Indigo машины многокрасочные. Можно сделать до 7 цветовых прогонов за раз. Это выгодно тем, что на небольшом тираже можно поэкспериментировать и с лаком и с белилами и со всем, что в голову пришло, если это допустимо инструкцией по эксплуатации Indigo. Минус этой печати состоит в том, что машины типа Indigo в большинстве, способны печатать форматы не более 450×320 мм. Редкая цифровая машина может печатать А2. А вот классический офсет — наоборот — он напечатает и А2 и А1 и даже А0. Т.е. если у вас плакат – вам однозначно на офсет.

На описанных мной печатных технологиях не заканчивается всё их многообразие. Существует трафаретная печать (кстати, очень мною ценимая), тампопечать и целый ряд других. Но мне тем не менее хочется удержаться в рамках озвученной темы «офсет» и «не растекаться мыслью по древу».

Надеюсь, что моя статья помогла вам немного разобраться в том, как устроен рынок полиграфических услуг и как формируется цена на них. Чем вы лучше осведомлены в этой теме, тем правильнее будет выбор технологии печати и тем лучше финальный результат и тем меньше поводов для конфликтов и нервотрёпки. Печатайте разумное, доброе, вечное…

Чем вы лучше осведомлены в этой теме, тем правильнее будет выбор технологии печати и тем лучше финальный результат и тем меньше поводов для конфликтов и нервотрёпки. Печатайте разумное, доброе, вечное…

Что нужно и что нельзя делать при внутренней печати

Знание того, когда ваши ресурсы лучше потратить на печать проекта собственными силами, а не на аутсорсинг, может сэкономить вашей компании больше денег, чем вы думаете.

С появлением более мощных, универсальных и эффективных многофункциональных принтеров (МФУ) многие маркетинговые отделы переоценивают свои потребности в печати и предпочитают выполнять больше своих проектов печати собственными силами.

Как это может выглядеть для вашей организации? Мы провели для вас исследование и собрали три «за» и три «запрещения», которые следует учитывать при оценке ваших проектов. Эти советы укажут вам правильное направление, чтобы увидеть, будет ли проект печати экономить ресурсы за счет собственной печати или вам следует рассмотреть возможность передачи вашего проекта на аутсорсинг коммерческой типографии.

Правила внутренней печати

При оценке потребностей вашего отдела маркетинга в печати всегда помните о следующих трех вещах:

1. Оцените потребности вашей организации в печати

Отделы маркетинга производят широкий сопутствующих материалов, используемых для коммуникации или продвижения бренда компании. Каждая организация уникальна, но общие проекты часто включают брошюры компании, рекламные листовки, каталоги, плакаты для точек продаж, руководства по продуктам, тематические исследования, отзывы, приглашения на мероприятия и многое другое.

Начните с обзора маркетинговых материалов, которые вы напечатали за последний год. Не забудьте включить как внутренние, так и внешние проекты печати. Включите такие данные, как тип используемого материала, размер обрезки, тип переплета, частоту задания на печать, количество изготовленных копий, а также если проект предусматривал сильное покрытие тонером (например, много графики).

Эти данные помогут определить, соответствуют ли ваши текущие принтеры потребностям вашего проекта, или более надежное МФУ с различными опциями поможет увеличить объем печати собственными силами.

Не знаете, с чего начать оценку потребностей? Многие поставщики услуг управляемой печати (MPS) готовы провести профессиональную проверку ваших бизнес-технологий, чтобы выявить пробелы и возможности для улучшения рабочих процессов и повышения эффективности.

2. Используйте безопасную печать

Программное обеспечение для безопасной печати может помочь повысить эффективность процессов печати. Кроме того, это также может повысить вашу защиту от хакеров, а также соответствие HIPAA и другим отраслевым нормам.

Хотя защита принтеров должна быть важной практикой для всех предприятий, этим часто пренебрегают. Защищенная печать требует, чтобы пользователь провел своим значком или ввел защитный код в принтер, чтобы разблокировать задание на печать. Эта практика помогает обеспечить безопасность частной информации, такой как юридические документы, документация пациентов или счета. Это также поможет вашей команде по маркетингу сократить количество ненужных материалов и невостребованных печатных документов, что сэкономит деньги вашей компании. Больше не нужно задаваться вопросом: «Нажал ли я кнопку «Печать»?» потому что вы увидите свое задание на печать на экране, когда собираетесь отправить его на принтер. Больше никаких случайных множественных заданий на печать. Вы получите больший контроль над своими документами.

Больше не нужно задаваться вопросом: «Нажал ли я кнопку «Печать»?» потому что вы увидите свое задание на печать на экране, когда собираетесь отправить его на принтер. Больше никаких случайных множественных заданий на печать. Вы получите больший контроль над своими документами.

Узнайте о безопасности печати GFC

СТАТЬЯ ПО ТЕМЕ: Рекомендации по безопасной печати

3. Используйте внутреннюю печать для частых проектов печати и/или быстрого выполнения работ

Если у вас есть проекты которые требуют быстрого выполнения работ — лучшим вариантом может быть собственная печать. Внутренняя печать ускоряет ваш производственный процесс, обеспечивает больший контроль качества и обеспечивает более эффективный график реализации проекта.

Кроме того, если у вас есть повторяющиеся задания на печать, которые требуют частой настройки или небольших тиражей, собственная печать может сэкономить вам время и деньги. Вы получите больший контроль над временем обработки и вздохнете спокойнее, зная, что не будет требоваться минимального количества отпечатков. Вы просто печатаете то, что вам нужно, когда вам это нужно.

Вы просто печатаете то, что вам нужно, когда вам это нужно.

Что нельзя делать при внутренней печати

Бывают случаи, когда внутренняя печать может быть не лучшим вариантом для вашего проекта. Вот три вещи, которые помогут вам определить, может ли печать проекта собственными силами быть не самым эффективным выбором:

1. Не печатайте проекты большого объема, внутри компании

Знайте ограничения ваших принтеров. Когда проект требует большого количества, подумайте о том, чтобы узнать, сколько может стоить аутсорсинг. Учитывая большое количество копий, аутсорсинг вашего полиграфического проекта может быть более рентабельным, чем вы думаете. Аутсорсинг больших объемов печати на коммерческом принтере не только обеспечит потенциальную экономию средств для вашей компании, но также сэкономит время и ресурсы для ваших сотрудников, а также уменьшит износ вашего МФУ.

2. Не думайте, что вам придется самостоятельно выполнять техническое обслуживание принтеров

Вы можете облегчить нагрузку на свою ИТ-команду, обратившись к поставщику MPS для своевременной замены тонера и устранения неполадок. Ваша ИТ-команда будет вам благодарна, потому что поставщик MPS добавит ценности без хлопот, связанных с обслуживанием машины. Пусть поставщик MPS позаботится о машинах, чтобы вашей ИТ-команде не пришлось об этом беспокоиться. Это освободит ваши ИТ-ресурсы, чтобы вы могли сосредоточиться на ИТ-проектах, связанных с бизнесом, вместо того, чтобы тратить их на решение проблем, связанных с принтером.

Ваша ИТ-команда будет вам благодарна, потому что поставщик MPS добавит ценности без хлопот, связанных с обслуживанием машины. Пусть поставщик MPS позаботится о машинах, чтобы вашей ИТ-команде не пришлось об этом беспокоиться. Это освободит ваши ИТ-ресурсы, чтобы вы могли сосредоточиться на ИТ-проектах, связанных с бизнесом, вместо того, чтобы тратить их на решение проблем, связанных с принтером.

СВЯЗАННЫЕ СТАТЬИ: Что такое управление печатью? 7 ответов на популярные вопросы

3. Не угадывайте плотность бумаги

Убедитесь, что вы знаете, какой тип бумаги лучше всего подойдет для вашего проекта. Более толстая/тяжелая, текстурированная или некоторые типы глянцевой бумаги могут не подходить для домашнего принтера. Знайте ограничения вашего МФУ, когда вы находитесь на этапах планирования вашего проекта.

С другой стороны, коммерческие полиграфические компании имеют в наличии различные принтеры производственного уровня и могут печатать ваши проекты на специализированных материалах с лучшим качеством и меньшими трудностями.

Как определить, что внутренняя печать является лучшим решением

Знание того, что можно и чего нельзя делать при печати на дому, может упростить график производства ваших маркетинговых материалов и многое другое!

Хотите знать, соответствуют ли ваши нынешние принтеры потребностям вашего бизнеса? Поговорите со специалистами по печати в компании Gordon Flesch. У нас есть опыт как в технологии офисной печати, так и в производственной печати. Мы поможем вам найти правильное решение, соответствующее потребностям вашего бизнеса.

Советы по 3D-печати запрессовываемых деталей — мастерская

3D-печать и обработка изображений мастерская

15 Существует распространенная поговорка о том, что вы не должны пытаться вставить квадратный колышек в круглое отверстие, что, по-видимому, подразумевает, что вместо этого вы должны использовать круглый колышек. Хотя это может быть правдой в ряде метафорических и , я собираюсь утверждать, что, когда дело доходит до проектирования запрессовок для ваших 3D-печатных проектов, круглый штифт может быть последним, что вам нужно для легкой, предсказуемой посадки с первой попытки. круглое отверстие. Когда вы закончите читать это, у вас будет базовый набор дизайнерских идей, которые помогут вам делать запрессовываемые штифты, которые подходят с первого раза и каждый раз.

Хотя это может быть правдой в ряде метафорических и , я собираюсь утверждать, что, когда дело доходит до проектирования запрессовок для ваших 3D-печатных проектов, круглый штифт может быть последним, что вам нужно для легкой, предсказуемой посадки с первой попытки. круглое отверстие. Когда вы закончите читать это, у вас будет базовый набор дизайнерских идей, которые помогут вам делать запрессовываемые штифты, которые подходят с первого раза и каждый раз.

Справедливости ради скажу, что круглый штифт и круглое отверстие — это именно то, что вам нужно для типового применения конструкции машины, где детали выполнены из металла. Точные размеры и допуски, необходимые для постоянной или полупостоянной посадки, указаны в любом количестве ссылок, и их легко получить с помощью сверлильного станка и токарного станка. Когда приходит время собирать детали, могут вмешаться гидравлический пресс, жидкий азот или горелки.

Допустим, гипотетически, у вас нет механического цеха. Вместо этого вы ограничены тем, что можете делать на своем новом 3D-принтере. Вы спроектировали некоторые детали, но по той или иной причине эти детали необходимо собрать после того, как они выйдут из сборочного лотка. Конечно, есть несколько разных способов сделать это, но сейчас я сосредоточусь на варианте запрессовки. Мне нравится запрессовка, потому что ее легче рисовать в САПР по сравнению с защелкой, и она не требует клея, но не исключает его. Наконец, запрессовка — это полностью 3D-печатное решение, поэтому вам не нужно беспокоиться о том, чтобы иметь под рукой нужное оборудование.

Вы спроектировали некоторые детали, но по той или иной причине эти детали необходимо собрать после того, как они выйдут из сборочного лотка. Конечно, есть несколько разных способов сделать это, но сейчас я сосредоточусь на варианте запрессовки. Мне нравится запрессовка, потому что ее легче рисовать в САПР по сравнению с защелкой, и она не требует клея, но не исключает его. Наконец, запрессовка — это полностью 3D-печатное решение, поэтому вам не нужно беспокоиться о том, чтобы иметь под рукой нужное оборудование.

Начнем с того, с чего я начал несколько лет назад, когда у меня появился первый 3D-принтер с простой и, казалось бы, очевидной конструкцией с запрессовкой, очень похожей на то, что вы видите на этом рисунке. Я добавил плоское пятно к штифту немного меньшего размера, чтобы он печатался горизонтально, но по сути это дизайн с круглым штифтом / круглым отверстием. Я также добавил фаски на концы штифта и две сопрягаемые детали. Достаточно просто.

Round Pin / Round Hole Press-Fit Design После не менее шести попыток, которые привели к слишком свободной или слишком тугой посадке, я, наконец, остановился на штифте идеального размера. Я использовал этот дизайн в ряде проектов (например, в фиолетовой байдарке), и он отлично работает, если вы готовы пройти через несколько итераций дизайна, но я обнаружил, что любое изменение размеров конструкции (например, длина или диаметр штифта) или условия печати (например, другой принтер, другой материал, другая ориентация) заставили меня угадать, каким должен быть этот правильный зазор между штифтом и отверстием.

Я использовал этот дизайн в ряде проектов (например, в фиолетовой байдарке), и он отлично работает, если вы готовы пройти через несколько итераций дизайна, но я обнаружил, что любое изменение размеров конструкции (например, длина или диаметр штифта) или условия печати (например, другой принтер, другой материал, другая ориентация) заставили меня угадать, каким должен быть этот правильный зазор между штифтом и отверстием.

Проблема, которую я решил, с круглой конфигурацией штифта / круглого отверстия была двоякой. Первая проблема заключается в том, что он обеспечивает слишком узкое окно дизайна. Посадка быстро меняется от слишком свободной до слишком тугой при почти незаметном изменении зазора между сопрягаемыми деталями.

Мне показалось, что лучшим решением было бы сделать штифт и отверстие разной формы, как показано на следующем рисунке. Идея заключалась в том, что, ограничив контакт углами, можно было бы сконцентрировать напряжения, вызванные вдавливанием штифта в отверстие, и сделать обе части более «податливыми». Я надеюсь, что это расширит окно проектирования настолько, что я смогу спроектировать детали для посадки с нулевым зазором, что означает, что больше не нужно будет догадываться или запоминать. Если сопрягаемая деталь имеет отверстие диаметром 1,00 дюйма, размер поперечного угла штифта также должен быть равен 1,00 дюйма.

Конструкция с многоугольным штифтом/круглым отверстием с запрессовкой Окончательная конструкция представлена ниже . Эта конкретная деталь была разработана для установки либо в трубу из ПВХ 3/4 дюйма, либо в фитинги из ПВХ большего диаметра 3/4 дюйма, поэтому у меня была возможность протестировать два разных сечения штифтов. В обоих случаях я не утруждал себя угадыванием необходимого зазора, я просто придал своим поперечным сечениям с прессовой посадкой форму, обеспечивающую некоторую гибкость, и удостоверился, что мои контактирующие поверхности выходят из лотка для сборки точно такими же размерами, как и отверстие. они предназначались для проникновения. Запрессовываемый кулачковый фитинг для трубы из ПВХ 3/4″ и фитингов из ПВХ 3/4″

В обоих случаях я не утруждал себя угадыванием необходимого зазора, я просто придал своим поперечным сечениям с прессовой посадкой форму, обеспечивающую некоторую гибкость, и удостоверился, что мои контактирующие поверхности выходят из лотка для сборки точно такими же размерами, как и отверстие. они предназначались для проникновения. Запрессовываемый кулачковый фитинг для трубы из ПВХ 3/4″ и фитингов из ПВХ 3/4″ Большее из двух поперечных сечений представляло собой причудливую «шлицевую» конструкцию, которая в конечном итоге не имела никаких преимуществ по сравнению с гораздо более простым в рисовании и восьмиугольник поперечного сечения для обоих. Несмотря на это, я был доволен тем, как оба поперечных сечения подходят к своим сопрягаемым частям, и смог добиться этого удовлетворения с первой попытки — я знаю, что не смог бы добиться этого с полностью круглым поперечным сечением.

Это объяснение не предназначено для того, чтобы диктовать, какой формы должны быть ваши детали с прессовой посадкой. Вывод здесь заключается в том, что, изменив форму запрессовываемой детали, вы можете спроектировать более щадящую посадку, которая позволит вам избежать хлопот, связанных с выяснением того, какой зазор вам нужен, и просто спроектировать нулевой зазор. У меня было время поэкспериментировать с некоторыми другими формами, которые представлены ниже вместе с предыдущими примерами.

Альтернативные конструкции штифтов для запрессовки с нулевым зазором в круглые отверстия У каждого есть свои преимущества и недостатки, но последний (справа внизу) мне больше всего нравится. Форму шестиугольника и восьмиугольника легко рисовать, отверстие в центре обеспечивает немного большую гибкость, а наличие этой функции в большинстве программ САПР упрощает установление концентричности с другими деталями. Плоское дно позволяет получать четкие горизонтальные отпечатки, а углы печати под углом 45 градусов отлично подходят для печати.